الیاف فلزی (2)

مترجم : حبیب الله علیخانی

منبع : اختصاصی سایت راسخون

منبع : اختصاصی سایت راسخون

تولید الیاف فلزی به روش ریسندگی

روش ریسندگی الیاف ازحالت مذاب شاید معمولی ترین تکنیک جهت تولید الیاف از مواد پلیمری و شیشه های بر پایه ی سیلیس باشد.به هر حال این تکنیک را برای تولید الیاف فلزی مناسب نیست زیرا فلز مذاب دارای ویسکوزیته ی پایینی است. (مانند آب عمل می کند) همچنین، دارای انرژی سطحی بالایی است. این ویژگی های فلزات عموماً مانعی در برابر استفاده از روش قالب گیری و یا اکسترود آنها از حالت مذاب جهت تولید الیاف فلزی می باشد. اگر کسی بخواهد از روش ریسندگی مذاب فلزی را به فیبر تبدیل کند، با این مشکل روبرو می شود که هنگامی که فیلامنت ها از درون روزن ران خارج می گردند به حالت قطره در می آیند. شرط لازم جهت ریسندگی یک فیبر از مایع این است که مایع خارج شده از روزن ران باید پیش از تبدیل شدن به قطره، سرد گردد وبه حالت فیبر درآید. بنابراین این گونه به نظر می رسد که برای تولید الیاف فلزی بوسیله ی ریسندگی مذاب باید از روشی استفاده شود که در آن الیاف فلزی سریعاً پس ازخروج از روزنه ها سرد شوند. یک چنین روشی معمولاً در نوشته ها به نام روش ریسندگی مذاب فری فلیت ( Free- Flight melt-spinning ) معروف است.پوند (1961) فلز مذاب را از میان یک نازل به داخل اتمسفر خنثی فرستاد. او این کار را با سرعت بالا و کافی برای جلوگیری از تشکیل قطرات انجام داد و پیش از آنکه فلز مذاب وارد شده به محیط خنثی به قطره تبدیل گردد، فرآیند انجماد در آن رخ می دهد. استفاده از هلیوم یک انتقال دهنده ی گرمایی با قدرت بالا توانست یک انجماد سریع را در فیبر فلزی ایجاد کرده و باعث گردد جریان پایداری تشکیل گردد. انجلکی ( 1967 engelki ) فلز مذاب را از میان روزنه ای به داخل یک مایع مناسب فرستاد که بوسیله ی یک جریان مذاب احاطه گشته بود.همچنین می توان از روش ارائه شده بوسیله ی آلبرو اسمیت (1965alber and smith-) استفاد کرد در این روش از یک آلیاژکه تشکیل اکسید پایدار و نامحلول در فلز مذاب می دهد، استفاده می شود. آلیاژ مذاب به داخل یک محیط اکسایش دهنده فرستاده در حالی که یک لایه ی اکسیدی بر روی باریکه ی خارج شده تشکیل می شود. قلع را به وسیله ی این روش به فیلامنت تبدیل می کنند. مزیت قلع دراین است که قلع دمای ذوب پایینی دارد.در واقع این مسأله اجازه می دهد که بتوان از رشته سازهای متنوعی (از لحاظ ماده ی تشکیل دهنده) استفاده کرد و بتوان عمل اکسیداسیون را به سرعت در هوا انجام داد. تشکیل سریع لایه ی اکسید قلع بر روی سطح رشته باعث می شود تا جریان مذاب پایدار گردد و از تبدیل شدن رشته به قطره جلوگیری می شود. مهمترین نیاز در تمام فرآیندهای ریسندگی فیبر تشکیل جریان پایدار (آرام یاتور بولانت) از مایع است.

ریزساختار و خواص الیاف فلزی

فلزات هنگامی که به شکل سیم درآیند، استحکام بالایی پیدا می کنند. این استحکام بالا از پدیده ی کار سختی فلز در طی کار مکانیکی نشأت گرفته است. کار سختی یا کرنش سختی یعنی اینکه فلز هنگامی که تحت کار سرد قرار گیرد، محکم می شود. در واقع استحکام یا جریان تنش آنها به عنوان تابعی از کرنش شان افزایش یافته و با توجه به آن نرمی و تافنس کاهش می یابد. منشأ پدیده ی کار سختی، افزایش دانسیته ی نابجایی در طی فرآیند کار سرد فلز است. به هر حال مدول به شکل قابل توجهی با تغییر شکل تغییر نمی کند. مزیت بزرگ دیگر برای فیلامنت های فلزی این است که آنها ارقام استحکام یکنواخت تری نسبت به الیاف سرامیکی از خود نشان می دهند. مدول ویبول (weibull modulus) برای الیاف فلزی به میزان قابل توجهی از الیاف سرامیکی بیشتر است.برلیوم، فولاد، تنگستن می توانند ترکیبی از مدول، استحکام و دیرگدازی را از خود نشان دهند. مخصوصاً برلیوم دارای مدول بالایی (حدود 300gpa) است و دارای دانسیته ی پایینی (108g/cm به توان 3) می باشد. طبیعت سمی این ماده ایجاب می کند تا با احتیاط با این ماده کار کرد. همین امر موجب می گردد تا این ماده گران باشد. استحکام این ماده نسبتاً پایین (1300mpa) باشد. در زیل فرآیند تولید، زیرساختار برخی از فیلامنت های فلزی را مورد بررسی قرار می دهیم.

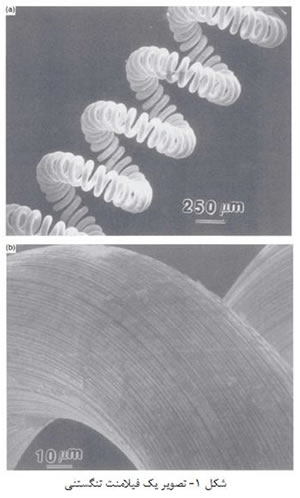

تنگستن

سیم های تنگستنی در اصل برای لامپ های الکتریکی توسعه یافتند. این کاربرد هنوز هم یکی از مصرف کننده های عمده ی تنگستن است. این ماده دمای ذوب بالا (3400 درجه سانتیگراد)، مدول بالا (414gpa) و دانسیته ی بسیار بالایی (1903g/cm به توان 3) دارد. ساختار تنگستن مکعب مرکز پر (bcc) است. این ماده تا حدی از حالت نرمال ایزوتروپیک خارج است. (حتی در حالت تک کریستال). غیر از بدی دانسیته ی بالا، تنگستن به آسانی اکسید می شود و اکسید آن احتمالاً در دمای کاربرد بخار می گردد. ویژگی های تنگستن عبارتند از دمای ذوب بالا، مدول الاستیکی و استحکام بالا. که با ویژگی های مقاومت الکتریکی بالا همراه گشته است.

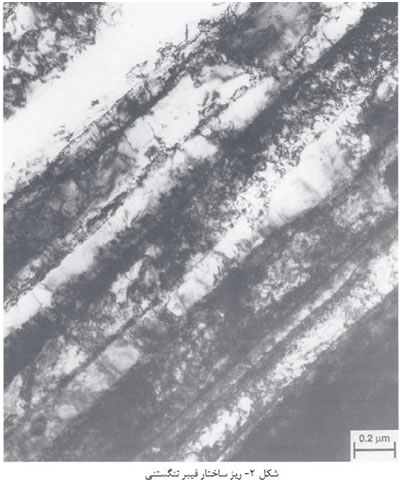

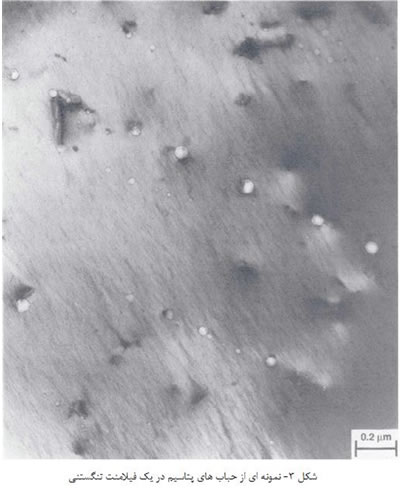

به عنوان یک افزودنی جایگزین اکسیژن و به ندرت نیتروژن و کربن می توانند بر روی انعطاف پذیری سیم تنگستنی اثر بگذارند. مقدار بسیار کم اکسیژن (حدود ppm50) کافی است تا تنگستن حالت ترد پیدا کند. اگر چه توریا می تواند به عنوان یک افزودنی آلیاژی برای تنگستن استفاده شود اما برای رشته لامپ نئون، این افزودنی با مقادیر کم از آلومینیوم (AL)، پتاسیم(K)، سیلسیم(si) جایگزین گشته است. این نوع از فیلامنت های تنگستنی به نام فیلامنت های تنگستنی AKS یا فیلامنت های نان ساگ (non-sog) معروف است. در حقیقت، این پتاسیم است که عمدتاً مسئول کنترل ریزساختار فیلامنت تنگستنی است. بیایید از ابتدا شروع کنیم. سنگ معدن تنگستن به آمونیوم پاراتنگستات (5NH4)2,o12wo3, 11h2o) تبدیل می گردد. به این ماده (ammonium paratungstate) APT می گویند. این APT ماده ی ابتدایی برای تولید پودر تنگستن است. APT کاهش یافته و به اکسید تنگستن (wo3) تبدیل می شود. این اکسید بوسیله ی پتاسیم دی سیلیکات و آلومینیوم کلراید پالایش می یابد. اکسید تنگستن به صورت پودر نرم تنگستن کاهش می یابد. (5Mm>)، پرس گشته و به صورت شمش زنیتر می گردد. زنیترینگ تنگستن دوپ شده، بوسیله ی عبور جریان الکتریسیته (حدود 5000A) از میان شمش انجام می شود. این شمش قبلاً بوسیله ی فرآیند پرس سرد تولید گشته است. دما در لحظه ی زنیترینگ به 3000 درجه سانتیگراد می رسد. در چنین دمای بالایی، ناخالصی ها تبخیر گشته و فشردگی سریع اتفاق می افتد. و تقریباً 75ppm از پتاسیم عنصری می رود. فیلامنت تنگستنی بوسیله ی کشش این شمش به وجود می آید. شمش غلطک کاری و کشیده شده تا قطر آن کنتر از 100 میکرون شود. این کار بوسیله ی یک سری قالب انجام می شود. یک لامپ 100 وات دارای فیلامنت تنگستین با قطر 50 میکرون است. قطر دقیق فیلامنت بستگی به ولتاژ و توان لامپ دارد. همانگونه که قبلاً گفته شد، خزش اتفاق افتاده در فیلامنت تنگستنی بوسیله ی لغزش مرز دانه ها اتفاق می افتد.یک چنین تغییر نرمی باعث می شود تا فیلامنت به خاطر وزنش آویزان گشته و حالت گلویی تشکیل شود. پدیده ی گلویی سرانجام منجر به شکست فیلامنت می گردد. تنگستن خالص و تبلور مجدد یافته هنگامی که تحت شرایط کاری قرار گیرد، می شکند.دراین ماده مرز دانه ها می لغزند و شکست اتفاق می افتد. افزودن پتاسیم به تنگستن باعث می گردد ساختار دانه ها قفل گردد. که این مسأله موجب می شود سرعت لغزش مرز دانه ها کاهش یابد و عمر فیلامنت از حالتی که عمل پالایش در آن اتفاق نیفتاده است بیشتر شود. اثر مفید پتاسیم به دلیل کمک در کنترل شکل دانه است. پس از زنیترینگ شمش تنگستن پالایش یافته، این قطعه منافذی پیدا می کند که این منافذ دارای عنصر پتاسیم هستند. بااعمال عمل کشش، این منافذ کشیده شده و به صورت لوله ای درمی آیند. کنترل نحوه ی بوجود آمدن این لوله ها مهم می باشند. شکل (3)

تاریخ : سه شنبه 93/5/21 | 5:27 عصر | نویسنده : مهندس سجاد شفیعی | نظرات ()